El hidrógeno es el elemento más abundante y liviano del universo, posee un electrón y un protón. En

condiciones normales es un gas incoloro, no tóxico e inflamable, con un punto de ebullición de -252.77 C y de

fusión -259.13 C. Si bien, es un elemento muy abundante en la naturaleza, no se encuentra de manera libre,

por lo tanto, se debe producir a partir de diferentes fuentes y procesos, utilizando principalmente materias

primas como combustibles fósiles, gas, carbón y derivados del petróleo, o recursos renovables como el agua o

la biomasa. En la actualidad, las tecnologías más utilizadas son el reformado de gas natural y la electrólisis del

agua, y las principales aplicaciones, se dividen en fertilizantes basados en nitrógeno (49%), hidrotratamiento en

refinación de petróleo (37%), metanol (8%) y varios (6%).

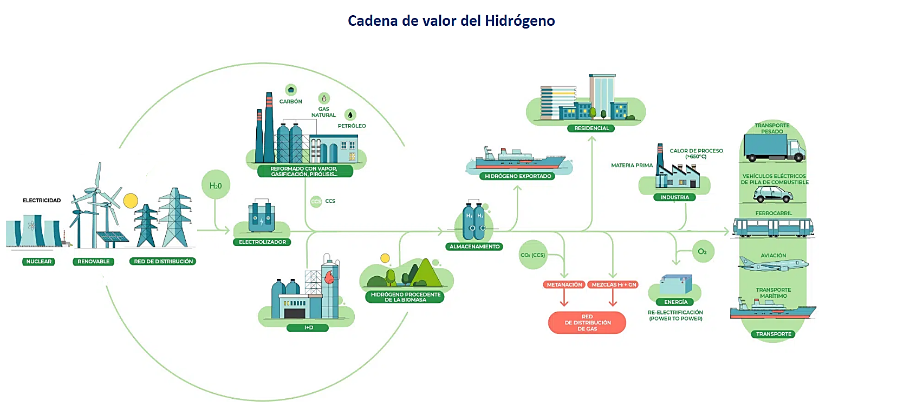

A modo general, el hidrógeno sirve para producir electricidad, calor, combustibles sintéticos, productos

químicos, también se utiliza en la industria metalúrgica y se proyecta un uso intensivo en celdas de

combustibles para vehículos eléctricos o híbridos, con lo que se apunta a descarbonizar los medios de

transporte y también parte importante de la maquinaria industrial.

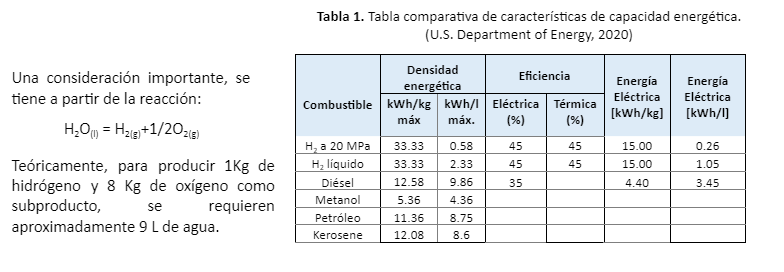

El hidrógeno no es un combustible en sí, sino más bien un vector energético, de alto potencial, cuya mayor aplicación proyectada estará en el sistema energético del futuro. La capacidad energética del hidrógeno se muestra en la Tabla 1, comparada con algunos combustibles.

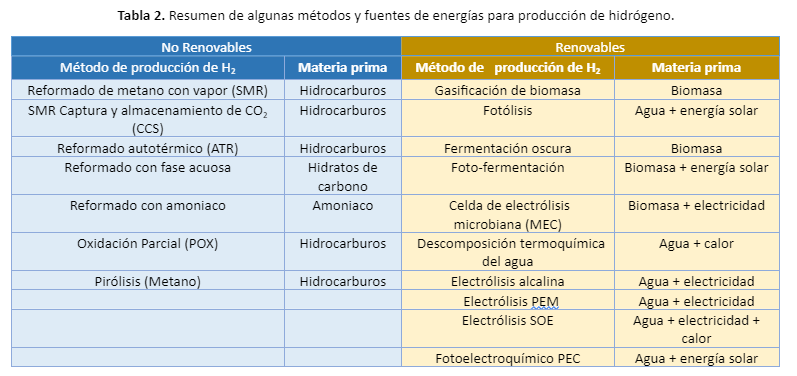

El hidrógeno gaseoso se puede obtener a través de varios métodos y fuentes no renovables o renovables (Tabla 2). En general, será necesario disponer de una energía primaria, de una energía secundaria, en algunos casos agua, y una tecnología de transformación, para obtener un producto hidrógeno negro, gris, azul y verde, de acuerdo al método y materia prima utilizada. No obstante, para que el hidrógeno sea verde, es importante que se ajuste a un modelo de energía limpia (renovable), donde el ciclo completo esté libre de carbono.

En la actualidad, el método más consolidado comercialmente, y con mejor relación de costo/producción, es el reformado con un 96% y luego le sigue la electrólisis del agua con 4%, situación que irá cambiando notablemente debido al desarrollo de las energías renovables (ENRC).

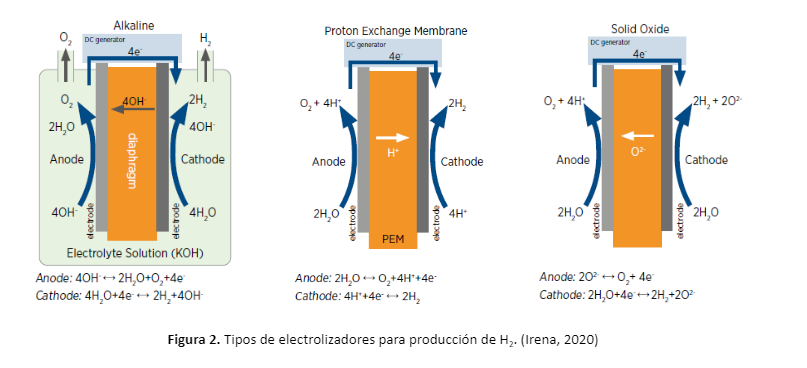

Ahora bien, la electrólisis alcalina se lleva a cabo en un medio básico por adición de KOH o NaOH (20-30%), opera a 70 °C y es una tecnología madura que actualmente se utiliza a escala industrial, equipos comerciales que ofrecen altas capacidades de producción en MW. La tecnología PEM incorpora un electrolito ácido, siendo los protones las especies móviles, además usualmente utiliza una membrana polimérica que puede operar a presiones de hasta 60-70 bar y temperatura máxima de 200 °C. Tienen alta eficiencia en la generación del H2 y su consumo energético ha tenido una tendencia decreciente. Además, pueden trabajar con alta densidad de corriente, y por tanto, obtener alta capacidad de producción de hidrógeno. Por otro lado, los electrolizadores SOE, trabajan a elevadas temperaturas (600-1000°C), con un electrolito sólido y agua en estado de vapor. El ion móvil es el O2-, trabajan a altas densidad de corriente y tienen alta eficiencia eléctrica, los electrodos corresponden a aleaciones complejas y su membrana es de tipo cerámica. La tecnología SOE es la que presenta un grado de desarrollo menor.

III. Almacenamiento, transporte de hidrógeno

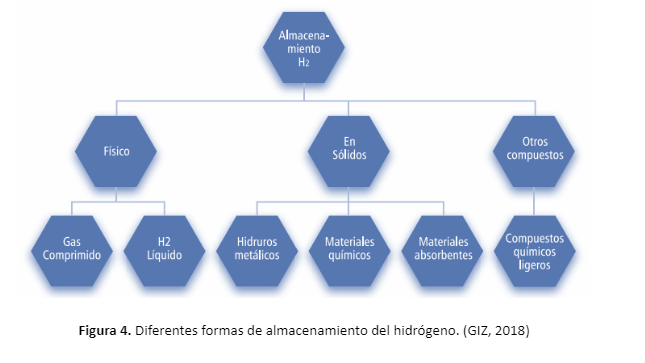

Si bien, en algunos casos es posible generar hidrógeno “in situ” o en cercanías de los puntos requeridos, también debe estar disponible de manera segura para su uso en lugares distantes. Para ello, existen varias formas de almacenamiento y transporte, tales como tanques o estructuras sólidas, inyección a redes de gas existentes, almacenamiento bajo tierra y almacenamiento químico (Figura 4).

Dado que el hidrógeno es muy liviano, requiere de alta compresión y estanques de elevado volumen. También se puede utilizar licuefacción, retirando alto nivel de calor y luego combinando con etapas de compresión hasta alcanzar el estado líquido (TebH2 20.2K). De manera más convencional, pero no menos compleja, se utilizan contenedores (camiones, trenes, barcos) y redes de cañerías cuyos materiales deben soportar condiciones de alta presión y baja temperatura.

IV. Costos de producción del hidrógeno

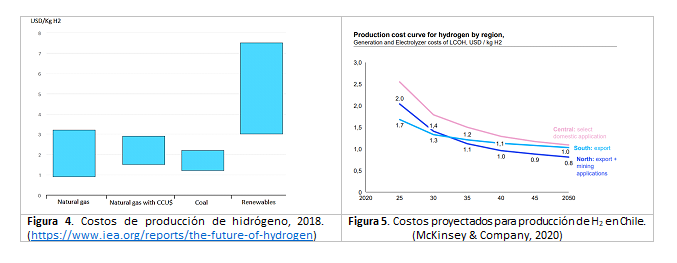

Si bien, los costos de producción de H2 a partir de combustibles fósiles aún resultan más bajos frente a energías renovables (Figura 3), se espera que el factor de escala y principalmente la baja de costos de la energía eléctrica impacte notablemente en los próximos años, sobre lo costos de los electrolizadores y operación de estos (Figura 4).

En el caso de utilizar electrólisis de agua, el costo de producción del hidrógeno depende fuertemente del precio de la electricidad necesaria para alimentar el electrolizador y del tamaño de este reactor, el cual está directamente relacionado con la capacidad de producción de hidrógeno y con las horas anuales de funcionamiento. Otro elemento importante a considerar es la densidad de corriente de trabajo, ya que determina la capacidad del reactor y por tanto la producción de hidrógeno. Otro elemento importante y hasta estratégico es el agua de proceso.

IV. Comentarios

La electrólisis de agua para producción de hidrógeno verde, resulta ser el método más eficiente y promisorio para obtener el hidrógeno industrial vía energías renovables. La tecnología de electrólisis alcalina es la más consolidada en la actualidad y es posible instalar plantas de producción masiva. La tecnología PEM, se presenta como la tecnología más atractiva a futuro, dado el desarrollo y progresiva baja en el costo de materiales para electrodos, sumado a la escalabilidad que permitirá la disminución de costos de estos electrolizadores (hasta 80% al 2050), los cuales entregarán elevada capacidad de trabajo, pero con dispositivos más pequeños y de alto rendimiento. Por otro lado, se debe tener presente, que el costo de producción del hidrógeno depende fuertemente del costo de la electricidad, del tamaño de la planta de electrólisis (desde kW hasta MW) y del número de horas de operación de la planta, entre otros elementos, no obstante, se espera una baja ostensible al 2050 alrededor de 1USD/KgH2.

Finalmente, hay que considerar que la minería presenta una oportunidad importante para el reemplazo de combustibles fósiles en la operación de plantas y minas, atendiendo a requerimientos eléctricos para los equipos y descarbonizando la operación.

Dr. Ing. Robinson Constanzo R.

Miembro director IMETCHILE

Referencias bibliográficas

1. GIZ, 2D018. Tecnologías del hidrógeno y perspectivas para Chile.

2. IRENA, 2020. Green Hydrogen cost reduction scaling up electrolysers.

3. McKinsey, 2020. Chilean Hydrogen Pathway.

4. Asociación Española del Hidrógeno. Tecnologías de hidrógeno y pilas de combustible. Madrid. http://www.aeh2.org/.

5. National Renewable Energy Laboratory. https://www.nrel.gov/

6. Fúnez&Reyes, 2019. El hidrógeno como vector energético, Universidad Autónoma de Chile.

7. H2Chile. Hidrógeno. https://h2chile.cl/

8. Gobierno de Chile, 2020. Estrategia Nacional del Hidrógeno Verde.

9. Shiva K.& Himabindu V., 2019. Hydrogen production by PEM water electrolysis-A review, Materials Science form Energy Technologies.

10. Nikolaidis P.& Poullikkas A., 2017. A comparative overview of hydrogen production processes, Renewable and Sustainable Energy Reviews.